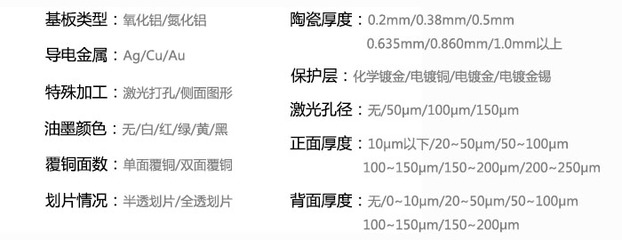

在現代高端電子和半導體封裝領域,對電路板的性能、可靠性和精密度提出了前所未有的高要求。氮化鋁(AlN)陶瓷基板以其卓越的導熱性、優異的電絕緣性、以及與硅相匹配的熱膨脹系數,成為大功率、高頻和高溫應用的理想選擇。本文將深入探討定制氮化鋁陶瓷電路板,特別是涉及雙面電鍍金錫共晶、根據圖紙精確加工及覆銅線路板制造的關鍵技術、優勢與應用。\n\n### 一、 氮化鋁陶瓷基板的卓越特性\n\n氮化鋁陶瓷是一種先進的功能陶瓷材料。其核心優勢在于:\n\n1. 極高的導熱率:室溫下可達170-200 W/(m·K),遠超氧化鋁陶瓷,能高效傳導芯片產生的熱量,確保器件穩定工作,延長壽命。\n2. 優良的電絕緣性:電阻率高,介電常數低,適合高頻高速信號傳輸。\n3. 低熱膨脹系數:與半導體芯片(如硅、砷化鎵)的熱膨脹系數接近,能顯著減少因熱循環產生的應力,提高焊接可靠性和封裝耐久性。\n4. 機械強度高,化學穩定性好。\n\n這些特性使其在激光器(LD)、發光二極管(LED)、射頻功率模塊(RF Power)、絕緣柵雙極型晶體管(IGBT)模塊、汽車電子及航空航天等領域不可或缺。\n\n### 二、 雙面電鍍金錫共晶工藝\n\n在定制氮化鋁陶瓷電路板中,金屬化層是實現電氣互聯和散熱的關鍵。雙面電鍍金錫共晶是一種高級的表面處理與焊接層制備工藝。\n\n “雙面”含義:指在陶瓷基板的上下兩個表面均進行金屬化電路圖形制作,實現更復雜的三維互聯和雙面貼裝,節省空間,提升集成度。\n “金錫共晶”:金(Au)和錫(Sn)在特定比例(通常為80Au/20Sn)下會形成熔點為280°C的共晶合金。電鍍方式在電路圖形的銅層上制備該合金層,具有多重優勢:\n 優異的可焊性:共晶合金本身即是焊料,在后續芯片貼裝時,只需加熱至共晶熔點即可形成高強度、低空洞率的冶金結合,無需額外施加焊膏。\n 高可靠性:Au-Sn焊點抗氧化能力強,機械強度高,抗熱疲勞和抗蠕變性能好,非常適合氣密封裝和高可靠應用。\n 良好的熱導和電導。\n 工藝步驟:通常是在完成圖形轉移和蝕刻的覆銅陶瓷基板上,通過電鍍方式先鍍鎳(作為擴散阻擋層),再精確鍍上特定厚度的金錫共晶層。\n\n### 三、 根據圖紙加工:精準制造的基石\n\n“根據圖紙加工”是定制化的核心。這意味著從基板外形、厚度、通孔(Via)位置與尺寸,到每一層電路的線寬、線距、焊盤形狀,都必須嚴格遵循客戶提供的精密設計圖紙(通常是Gerber、DXF等格式文件)。\n\n 精密圖形化技術:采用薄膜工藝(如磁控濺射、電鍍/電鑄)或厚膜工藝(絲網印刷),結合高精度光刻和蝕刻技術,可實現微米級的線路精度,滿足高密度互連(HDI)需求。\ 激光加工的應用:對于氮化鋁陶瓷的劃片、切割、鉆孔(特別是微通孔),紫外激光或皮秒激光是首選工具,它能實現冷加工,避免熱應力導致的微裂紋,確保邊緣質量和尺寸精度。\n 質量控制:全程通過二次元測量儀、光學檢測機(AOI)等設備進行尺寸和缺陷檢測,確保與圖紙100%吻合。\n\n### 四、 覆銅線路板:直接鍵合銅(DBC)與活性金屬釬焊(AMB)\n\n在氮化鋁基板上形成牢固的銅層是實現電路功能的基礎。主流工藝有兩種:\n\n1. 直接鍵合銅(DBC):在高溫(約1065°C)和保護氣氛下,使銅箔與陶瓷表面通過共晶反應直接鍵合。其銅層較厚(通常100-300μm),載流能力強,熱循環性能優異,是功率模塊的經典選擇。\n2. 活性金屬釬焊(AMB):使用含有活性元素(如Ti, Zr)的焊料在真空高溫下將銅箔釬焊到陶瓷上。該工藝結合強度極高,銅層厚度靈活,特別適合對可靠性要求極端苛刻及需要復雜圖形的情況。\n\n在定制加工中,會根據客戶的電流承載、散熱需求和成本預算,推薦和選用最合適的覆銅工藝。\n\n### 五、 應用場景與優勢\n\n集成了雙面電鍍金錫共晶、精密圖紙加工和高性能覆銅的定制氮化鋁陶瓷電路板,主要服務于:\n\n 大功率半導體封裝:IGBT、SiC、GaN功率模塊的絕緣襯底和互聯載體。\n 微波射頻與光電領域:RF功率放大器、激光器/探測器管殼的基板或熱沉。\n 汽車電子:電動汽車電機控制器、車載充電機(OBC)中的核心散熱電路板。\n* 航空航天與國防:高可靠、耐極端環境的電子系統。\n\n綜合優勢:\n1. 卓越散熱:保障高功率密度器件性能。\n2. 高可靠性:匹配的熱膨脹系數和堅固的金屬化層,適應嚴苛環境。\n3. 高密度集成:雙面設計支持復雜電路和微型化。\n4. 簡化組裝:預置的Au-Sn層便于芯片共晶貼裝,提升生產效率與一致性。\n5. 完全定制:從材料、結構到圖形,全方位滿足特定應用需求。\n\n### \n\n定制氮化鋁陶瓷電路板,特別是結合了雙面電鍍金錫共晶與精密圖紙加工技術的產品,代表了高端電子封裝材料與工藝的先進水平。它不僅是實現電能高效轉換與信號完整傳輸的物理平臺,更是保障整個電子系統在高壓、高頻、高溫環境下長期穩定運行的關鍵。隨著5G通信、新能源汽車、人工智能等產業的快速發展,這類高度定制化、高性能的陶瓷電路板解決方案將扮演越來越重要的角色。企業在選擇供應商時,應重點考察其材料制備、精密加工、鍍層工藝和質量控制的全流程技術能力。

定制氮化鋁陶瓷電路板 雙面電鍍金錫共晶與精準圖紙加工的覆銅線路板解決方案

更新時間:2026-01-12 03:37:31

如若轉載,請注明出處:http://www.ganggouec.cn/product/62.html

PRODUCT

產品列表